Wirtschaftlichkeit und stabile Prozesse

Nach Erreichen der Prozessreife wurde das Konzeptbauteil einer Kostenanalyse unterzogen. Basis: 250.000 Stück pro Jahr über 7 Jahre. Ergebnis:

-

Investitionskosten ca. 30 % niedriger als beim GIGA-Casting.

-

Fertigungskosten pro Teil vergleichbar mit Druckguss.

-

Für kleinere Serien bietet Sandguss durch deutlich geringere Werkzeugkosten erhebliche Vorteile.

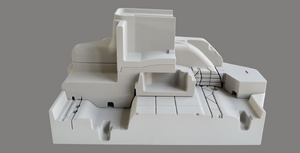

Die Materialeigenschaften und Wandstärken der Bauteile liegen auf ähnlichem Niveau. Hochwertige Gussteile entstehen durch laminare Formfüllung und gerichtete Erstarrung. Probleme des Druckgusses wie Ansaugstellen oder Adhäsionspunkte treten nicht auf.

Vorteile im Überblick

-

Kernschießmaschinen in ausreichender Größe verfügbar → marktreife Technologie auch für großflächige Bauteile.

-

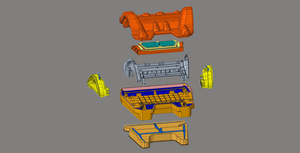

Bewährtes Kernpaketverfahren → bekannt in der Gießereipraxis.

-

Vorhandene Infrastruktur → große Teile der Peripherie nutzbar.

-

Werkzeuglose Fertigung durch 3D-Sanddruck → flexible und nahezu kostenneutrale Produktion von Einzelteilen und Kleinserien.

-

Realisierung spezieller Konturen → additive Fertigung ermöglicht Geometrien jenseits klassischer Werkzeuge.

-

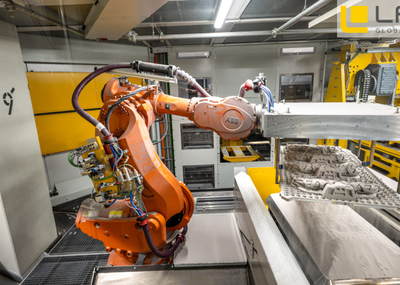

Automatisierte Prozesse → konstante Qualität bei geringer Personalabhängigkeit.

Die Zukunft kennt keine Grenzen

Die Transformation in der automobilen Gießereitechnik verlangt innovative Lösungen. Ökologische Mobilität erfordert Leichtbau und Effizienz, um CO₂ zu senken und Ressourcen zu schonen. „Form follows function“ verlangt maximale Gestaltungsfreiheit – im Druckguss oft eingeschränkt.

Neue Fahrzeugkonzepte, digitale Fahrzeugarchitekturen und softwaredefinierte Fahrzeuge stellen zusätzliche Anforderungen. Flexibilität in der Fertigungstechnologie wird zum entscheidenden Wettbewerbsvorteil. Auch der Einsatz von KI kann Entwicklungen beschleunigen und Entwicklungszeiten verkürzen.

Ebenso zentral: die Ausbildung und Qualifizierung von Fachkräften, um Innovationskraft und Zukunftsfähigkeit zu sichern.

Fazit

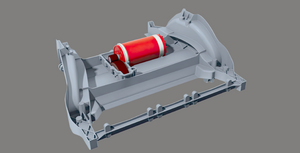

Das gemeinsame Projekt von Hüttenes-Albertus und Laempe zeigt klar das enorme Potenzial des MEGA-Sandgusses für den automobilen Leichtbau. Gießereien gewinnen damit nicht nur eine wirtschaftliche Alternative zum GIGA-Casting, sondern auch neue Geschäftsperspektiven.

Mit innovativen Technologien und Partnerschaften unterstützen HA und Laempe die Branche dabei, nachhaltige und flexible Lösungen zu entwickeln. Die Zukunft des Fahrzeugbaus ist geprägt durch neue Materialien, Verfahren und Digitalisierung – MEGA-Sandguss kann hier ein entscheidender Schritt in Richtung effizienter und flexibler Fertigung sein.

___

Dipl.-Ing. Franz Friedrich Butz | Geschäftsführer | Hüttenes-Albertus Chemische Werke GmbH (HA-Gruppe)

Dipl.-Ing. Rudolf Wintgens | Geschäftsführer Technologien | Laempe Mössner Sinto GmbH

Hüttenes-Albertus Chemische Werke GmbH

Die HA-Gruppe ist ein weltweit führender Hersteller von chemischen Produkten für die Gießereiindustrie. Das seit über 100 Jahren bestehende Familienunternehmen konzentriert sich auf Forschung, moderne Technologien und die enge Zusammenarbeit mit Kunden und Partnern, um zukunftsweisende Lösungen zu entwickeln. Hüttenes-Albertus (HA) bietet eine breite Palette hochwertiger Materialien für die Form- und Kernherstellung sowie umfassende Dienstleistungen. Mit rund 1.800 Mitarbeitern in über 30 Ländern verfügt die HA-Gruppe über ein starkes internationales Netzwerk mit eigenen Produktionsstätten, Labors und Vertriebsgesellschaften.

https://www.ha-group.com

Laempe Mössner Sinto GmbH

Die Laempe Mössner Sinto GmbH ist weltweit Marktführer für Kernherstellungstechnologien in der Gießereiindustrie und bietet ein umfassendes Portfolio an Maschinen, Automatisierungslösungen und Dienstleistungen. Seit ihrer Gründung im Jahr 1980 hat sich das Unternehmen durch Innovation und Fachkompetenz kontinuierlich weiterentwickelt. Neben automatischen Kernschießmaschinen, Sandmischern und Steuerungssystemen realisiert Laempe schlüsselfertige Kernwerkstätten nach Kundenwunsch. Das Unternehmen bedient zahlreiche Branchen, darunter die Automobil-, Maschinenbau- und Elektromotorenindustrie. Mit rund 300 Mitarbeitern, eigenen Vertriebsniederlassungen und 25 Partnern weltweit bietet Laempe erstklassigen Service und globale Unterstützung.

https://www.laempe.com

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/a/7/csm_030925-HA_Slider_e52a8468b2.png)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/8/7/csm___3c66a808bb.png)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/7/b/csm_250325-Grunewald_Slider_9b524223bb.png)