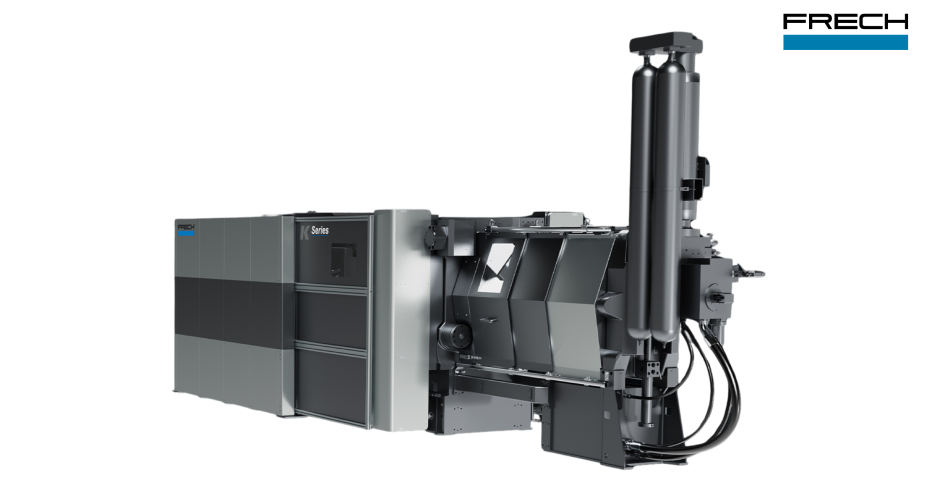

Über einhundert erfolgreich im Markt etablierte Systeme belegen insbesondere den Mehrwert des vor Jahren vollständig neu entwickelten Gießaggregats. Dieses ermöglicht Gießereien effizient und hochwertig zu produzieren und sichert insbesondere bei dünnwandigen Bauteilen eine Einsparung von Material. Maßgeblich für die hohe Ergebnisqualität sind eine signifikante Verkürzung der Druckanstiegszeit, eine sich selbstoptimierende Steuerung sowie ein Verzicht des zentralen Rückschlagventils, der das Risiko eines Federbruchs ausschließt.

FRECH-Gießaggregat hat das Kaltkammer-Druckgießverfahren revolutioniert

Verzögerung des Druckanstiegs bei klassischen Gießaggregaten

Das konventionelle Kaltkammer-Druckgießverfahren ist ein etabliertes Verfahren zur Herstellung hochwertiger Gussteile aus Leichtmetallen, insbesondere dünnwandiger Bauteile mit hoher Festigkeit. Ein zentraler Aspekt ist hierbei der schnelle und zuverlässige Druckaufbau beim Übergang von der Füll- zur Nachdruckphase. „Klassische Gießaggregate sind in ihrer Funktionalität bewährt, stoßen jedoch an physikalische und konstruktive Grenzen. Insbesondere durch Verzögerungen infolge eines federbetätigten Rückschlagventils sowie hinsichtlich der Geschwindigkeit des Druckaufbaus. Das Gießaggregat der K-Reihe von FRECH eliminiert diese Schwachstellen und sorgt für signifikante Verbesserungen des Druckgießprozesses und der Qualität der hergestellten Gussteile in industriellen Anwendungen, beispielsweise in der Mobilitätsindustrie“, erläutert Peter Maurer, Entwicklungsleiter Maschinen-Software der Oskar Frech GmbH + Co. KG. Die fortschrittliche Konstruktion und eine überarbeitete Steuerung vereinfachen die Prozessparametrierung durch Selbstoptimierung beim Produktionsstart. Dies verkürzt die Druckanstiegszeit auf bis zu 15 Millisekunden, verbessert die Gussteilqualität und steigert die Reproduzierbarkeit.

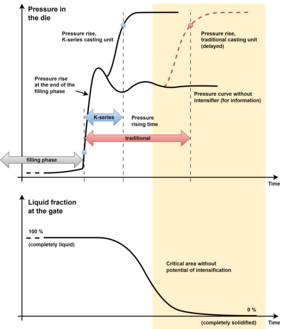

Um die Vorteile des FRECH-Gießaggregats zu verdeutlichen, lohnt zunächst ein Blick auf das konventionelle Kaltkammer-Druckgießverfahren. Hierbei presst ein hydraulisch angetriebener Gießkolben die flüssige Metalllegierung mit hoher Geschwindigkeit in die Druckgießform. „Entscheidend ist, dass die Nachdruckphase (dritte Phase) nahtlos an die Füllphase (zweite Phase) anschließt, um den spezifischen Gießdruck frühzeitig während der Erstarrung des Bauteils zu erhöhen. Diese Druckerhöhung bewirkt ein zusätzlicher Multiplikatorkolben im Gießaggregat, der noch während der Füllphase in Bewegung gesetzt wird“, sagt Dr. Marcel Becker, Leiter Technologie-Management.

In konventionellen Gießaggregaten dauert der Druckanstieg 30 bis 50 Millisekunden, gemessen vom Ende der Formfüllung bis zum Erreichen von etwa 90 Prozent des Nachdruckniveaus. Bei einer Füllzeit von 30 Millisekunden liegt die Druckaufbauzeit in einem ähnlichen Bereich oder darüber – und ist damit vergleichsweise hoch. Sie setzt sich aus einer Totzeit und der eigentlichen Druckanstiegszeit zusammen. Die Totzeit entsteht, weil in konventionellen Gießaggregaten das zentrale, federbetätigte Rückschlagventil erst vollständig schließen muss, bevor der Multiplikatorkolben den Druck erhöhen kann. Während dieser Totzeit von etwa 15 bis 25 Millisekunden – bei Großmaschinen sogar über 40 Millisekunden – erfolgt keine Druckerhöhung in der Form.

„Das birgt die Gefahr, dass die Schmelze in der Form bereits teilweise erstarrt, bevor der Nachdruck einsetzt. Dies wiederum kann zu inneren Materialfehlern im Bauteil führen, wie beispielsweise Schwindungsporosität. Besonders im dünnwandigen Anschnittbereich kann die Schmelze je nach Formgestaltung während der Totzeit erstarren“, so Dr. Marcel Becker, der über langjährige Erfahrungen in der Druckgießpraxis verfügt. In solchen Fällen bleibt die verzögerte hydraulische Druckerhöhung wirkungslos, da keine weitere Verdichtung mehr stattfindet, wie schematisch in Abbildung 1 dargestellt. Zusätzlich birgt das zentrale, hoch belastete Rückschlagventil ein weiteres Risiko: Bricht die Feder im konventionellen Gießaggregat, können Kolben, Zylinder und Ventile erheblich beschädigt werden.

Neu entwickeltes Gießaggregat der K-Reihe sichert Gießereien zahlreiche Vorteile

Grundlage der fundierten Weiterentwicklung des FRECH-Gießaggregats bildete ein hochpräzises physikalisches Simulationsmodell, das sowohl das Gießaggregat als auch die Druckgießform abbildet. Dieses ermöglicht die detaillierte Analyse der dynamischen Vorgänge im Sub-Millisekunden-Bereich, indem es Massenträgheiten, Ventildynamik, verschiedene Fluidströme und die Fluidkompression berücksichtigt. „Zudem simulierten wir zwei klassische Multiplikator-Konzepte, um direkte Vergleichbarkeit zu gewährleisten. Die simulationsgestützte Entwicklung zeigt unsere hohe Innovationskraft im Maschinenbau und garantiert Gießereien eine optimierte, praxistaugliche Lösung“, so Peter Maurer.

Die Optimierung bietet Gießereien viele Vorteile für die Herstellung dünnwandiger Bauteile:

-

Ein schnellerer Druckaufbau verbessert die Gussteilqualität, da er Schwindungsdefekte verringert

-

Eine hohe Reproduzierbarkeit sorgt für niedrige Ausschussquoten

-

Die vollautomatische, zu Produktionsbeginn selbstlernende Steuerung verbessert den Übergang von der Füll- zur Nachdruckphase. Im klassischen Verfahren muss der Bediener diesen Übergang manuell einstellen, was Erfahrung und Fachwissen verlangt. Das neue System übernimmt diese Aufgabe eigenständig und unterstützt somit den Bediener.

Die Leistungsfähigkeit des FRECH-Gießaggregats zeigt sich regelmäßig in der Praxis. In einem konkreten Fall verkürzte es die Druckanstiegszeit mit demselben Druckgießwerkzeug von 44 Millisekunden bei einer Maschine eines Marktbegleiters auf 18 Millisekunden bei der K-Reihe. In einem weiteren Fall sank die Druckanstiegszeit sogar von über 60 auf 16 Millisekunden.

Neben kürzesten Druckanstiegszeiten zeigt sich die hohe Ergebnisqualität des international patentierten Gießaggregrats der K-Reihe von FRECH in der sich selbstoptimierenden Steuerung und dem Verzicht auf das zentrale Rückschlagventil, wodurch ein Risiko eines Federbruchs ausgeschlossen wird. Gießereien sichern sich mit diesem in der Praxis bewährten System umfangreiche Vorteile, von der wirtschaftlichen Produktion dünnwandiger Leichtmetallgussteile bis hin zu einem Mehrwert im Hinblick auf die aktuelle Markttrends Materialeinsparung, filigranere Bauteile, komplexere Produktionsverfahren sowie Funktionsintegration.

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/4/0/csm_270825-FRECH_Slider_359a4c9526.png)

![[Translate to Deutsch:] [Translate to Deutsch:]](/fileadmin/_processed_/f/9/csm_260325-FRECH_Slider_81f4781dd6.png)