KOOPERATIVE LÖSUNGEN UND KOSTENEFFIZIENTE STRATEGIEN ZUR ABFALLREDUZIERUNG

Angesichts der hohen Kapitalkosten, die mit Rückgewinnungstechnologien verbunden sind, können kleine und mittlere Grünsandgießereien von Partnerschaften oder Clustern mit ähnlichen Betrieben profitieren. Durch die Aufteilung der Kosten und gemeinsame Investitionen können diese Gruppen wirtschaftlichere Methoden zur Wiederverwertung von Abfallstoffen erforschen – beispielsweise die Einarbeitung von Grünsand in Asphalt und andere Bauprodukte. Tatsächlich wird Grünsandabfall bereits auf einigen Deponien als Abdeckmaterial verwendet. Für den Erfolg jeder Strategie zur vorteilhaften Wiederverwendung ist es unerlässlich, die Konsistenz zu gewährleisten und eine Kreuzkontamination im Abfallstrom zu verhindern. Die Ära der wahllosen Abfallentsorgung neigt sich rasch dem Ende zu.

Darüber hinaus gibt es mehrere kostengünstige, praktische Maßnahmen, mit denen sich das Gesamtabfallaufkommen reduzieren lässt:

-

Verfeinern Sie die Kernkonstruktionen, indem Sie sperrige, überdimensionierte Kerne reduzieren, z. B. durch Aushöhlen schwerer Kerne.

-

Überwachen und kontrollieren Sie den LOI- und Methylenblau-Ton-Gehalt, um unnötige Überdosierungen zu vermeiden.

-

Recyceln Sie Abfallkernsand und Kernreste aus der Siebung mit einfachen Trockenabrieb-Rückgewinnungsmethoden.

-

Verbessern Sie die Planung, um die Anzahl der Werkzeugwechsel zu reduzieren, damit weniger gemischter Kernsandabfall anfällt und weniger Kernabfälle entstehen.

-

Testen Sie regelmäßig die Feinanteile des Staubabscheiders auf Methylenblau-Gehalt und LOI, um sicherzustellen, dass die Sandkühlungs- und Absaugsysteme optimal funktionieren.

-

Überprüfen Sie regelmäßig Zyklone und Auffangbehälter, um sicherzustellen, dass keine übermäßigen Feinanteile in die Schlauchfilter gezogen werden.

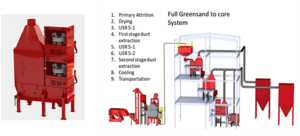

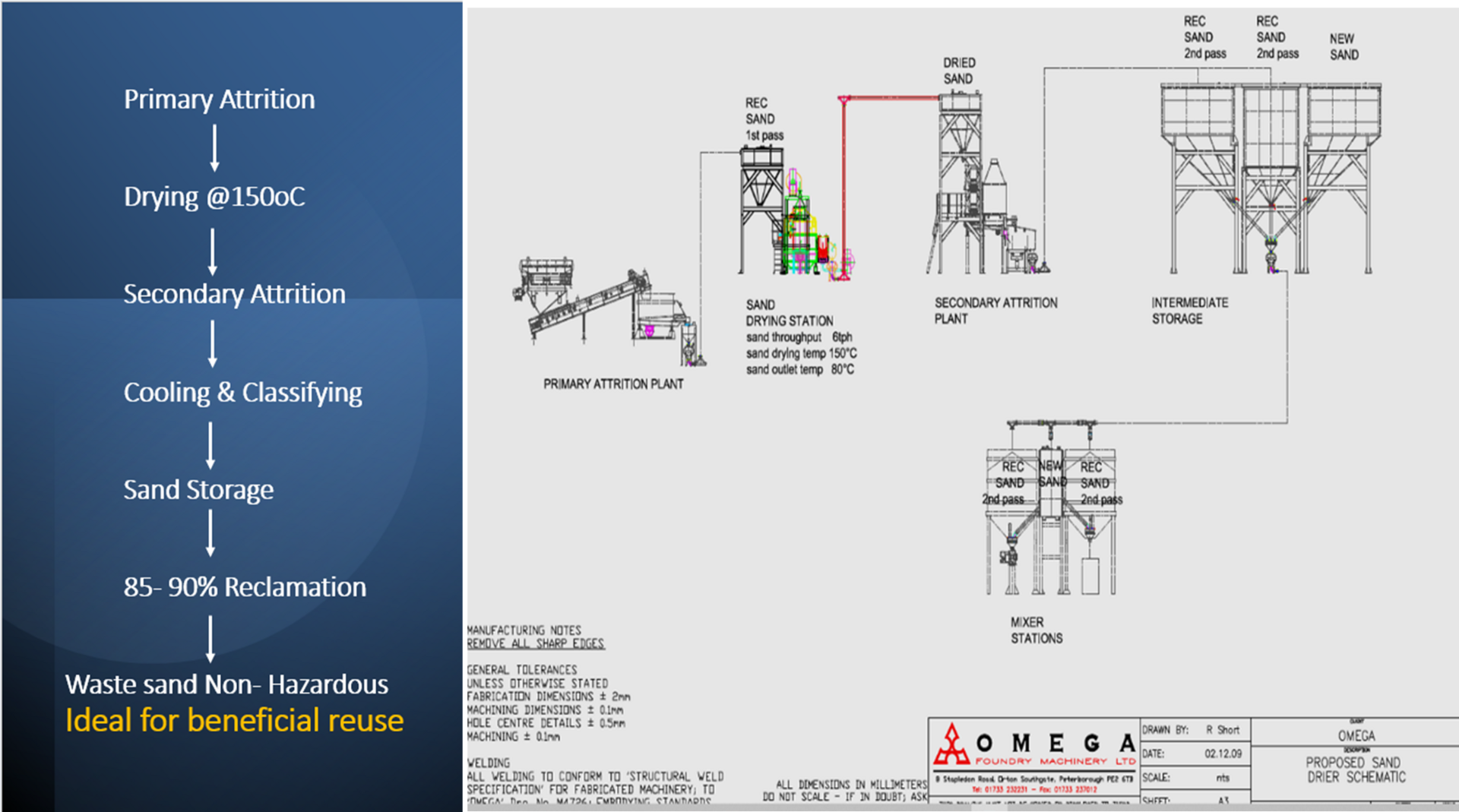

KERNPAKETGUSS UND DIE ABWENDUNG VON GRÜNEM SAND

In den letzten Jahren haben einige Gießereien – insbesondere solche, die Gussteile wie Lkw-Motorblöcke und Zylinderköpfe herstellen – vollständig auf Grünsandverfahren verzichtet. Diese Entwicklung hat zu Anlagen geführt, die nur noch minimale oder gar keine Sandabfälle produzieren. Die meisten dieser Gießereien verwenden große Kernschießmaschinen, um Phenol-Urethan-Kerne zu blasen, wodurch integrierte Kernpakete entstehen, die dann in ein Stützsystem zum Gießen eingesetzt werden.

Durch den Einsatz thermischer Rückgewinnungstechnologien erreichen diese Gießereien einen hohen Grad an Sandwiederverwendung und reduzieren gleichzeitig den Abfall drastisch. Darüber hinaus eröffnet dieser Grad an Effizienz die Möglichkeit, herkömmlichen Quarzsand durch Keramiksande wie Cerabeads zu ersetzen, wodurch schwerwiegende Gesundheits- und Sicherheitsrisiken im Zusammenhang mit alveolengängigem kristallinem Quarzsand beseitigt werden.

Diese Umstellung ermöglicht auch eine bessere Kontrolle der Gusstoleranzen und mehr Flexibilität beim Gusskonstruktionsdesign, insbesondere angesichts der jüngsten Fortschritte im Bereich des schnellen 3D-Sanddrucks und der zellularen Fertigung. Insgesamt stellt der Kernpaketansatz einen bedeutenden Sprung in Richtung eines nachhaltigeren und anpassungsfähigeren Gießereimodells dar.

HERAUSFORDERUNGEN FÜR NO-BAKE-GIESSEREIEN

Die meisten Auftragsgießereien im Vereinigten Königreich setzen auf mechanische Abnutzung in Verbindung mit organischen Bindemitteln, vorwiegend alkalischen Phenol-Furan- oder Phenol-Urethan-Systemen. Die Rückgewinnungsraten für diese Systeme liegen in der Regel zwischen 60 und 90 Prozent, wobei ein Großteil des Abfallsandes aufgrund des Vorhandenseins auslaugbarer organischer Verbindungen wie Phenole als gefährlich eingestuft wird.

Der beim Klassifizierungsprozess entstehende Staub ist ebenfalls gefährlich, was die Entsorgung erschwert und Herausforderungen hinsichtlich der Einhaltung von Umweltvorschriften mit sich bringt. Darüber hinaus erschwert die hohe Konzentration organischer Verbindungen im Abfall die Wiederverwendung oder das Recycling durch sinnvolle Wiederverwendungswege, was für Gießereien, die auf diese organischen Bindemittelsysteme angewiesen sind, ein wachsendes Problem darstellt. Die Rückgewinnungsraten können durch die Einführung einer sekundären Zerkleinerung, die Einbeziehung der thermischen Rückgewinnung als Teil des Prozesses oder den vollständigen Ersatz der mechanischen Zerkleinerung auf über 90 Prozent gesteigert werden.

Überlegungen zur thermischen Rückgewinnung und zum Bindemittelprozess

Die thermische Rückgewinnung in Verbindung mit dem Phenol-Urethan-Verfahren bietet die effektivste Methode zur Beseitigung gefährlicher Sandabfälle, da sie organische Verbindungen vollständig aus dem Sand entfernt. Das Ergebnis ist ein sauberes, wiederverwendbares Material, das praktisch keine Einstufung als gefährlicher Abfall erfordert.

Jedes Bindemittelsystem hat jedoch seine eigenen Herausforderungen:

-

Furanbindemittel: Der thermische Regenerierungsprozess für Furansysteme ist zwar effektiv, verursacht jedoch Schwefelemissionen, die Umweltbedenken aufwerfen und Maßnahmen zur Schadensbegrenzung erfordern können.

-

Alkalische Phenolbindemittel: Bei Regenerierungsraten von über 90 % kann es zu einer Anreicherung von Kalium- und Natriumoxiden im Sand kommen. Diese Anreicherung kann die Formfestigkeit beeinträchtigen und die Sintertemperatur des Sandes verringern, was sich möglicherweise auf die Gussqualität auswirkt. Um eine optimale Leistung zu gewährleisten, ist in der Regel eine Zugabe von bis zu zehn Prozent Neusand erforderlich.

Trotz dieser Einschränkungen wird durch thermische Rückgewinnung aufbereiteter Sand – unabhängig von der Art des Bindemittels – nicht mehr als gefährlich eingestuft, was die Entsorgung erheblich erleichtert und die Möglichkeiten für eine sinnvolle Wiederverwendung verbessert.

No-Bake-Gießereien und Innovationen bei anorganischen Bindemitteln

Traditionell haben sich viele britische Auftragsgießereien auf organische Bindemittelsysteme in Kombination mit einer einfachen mechanischen Zerkleinerung zur Sandaufbereitung verlassen, wodurch gefährlicher Abfallsand entsteht, dessen Entsorgung zunehmend komplex und kostspielig wird und dessen Möglichkeiten für eine sinnvolle Wiederverwendung begrenzt sind.

Infolgedessen gewinnen solche anorganischen Bindemittelsysteme als nachhaltigere Alternative an Bedeutung. Obwohl sie bei Verwendung von Standard-Trockenabrieb oft geringere Rückgewinnungsraten erzielen, ist der resultierende Sand nicht gefährlich und deutlich einfacher wiederzuverwenden oder umzufunktionieren.

Dies bietet Gießereien die Möglichkeit, diese Belastungen ohne erhebliche Kapitalinvestitionen zu vermeiden. Darüber hinaus können mit einem doppelten mechanischen Abriebprozess in Verbindung mit Trocknung Rückgewinnungsraten von achtzig bis neunzig Prozent erreicht werden, wenn die anorganischen Bindemittel von John Winter & Co Ltd verwendet werden.